公路廢舊瀝青料處理難?專用破碎篩分設備輕松應對

我國每年公路養護產生的廢舊瀝青料超1.2億噸,這些"黑色垃圾"曾因處理難題成為行業痛點——填埋占用土地、污染土壤,簡單破碎又易破壞集料級配,導致再生利用率不足30%。如今,銑刨料專用破碎篩分設備的出現,徹底破解這一困局,實現廢舊瀝青料"變廢為寶"的高效轉化。

處理痛點:三重困境制約資源利用

廢舊瀝青料的處理難題集中在三方面:一是黏性強易結塊,普通設備易堵塞,導致產能驟降;二是集料需保級配,傳統剛性破碎會造成過度粉化,成品無法復用;三是雜質混雜,含有的石子、鋼筋等易磨損設備。此外,環保要求收緊后,露天堆放、簡單填埋的模式已被嚴禁,行業急需高效環保的處理方案。

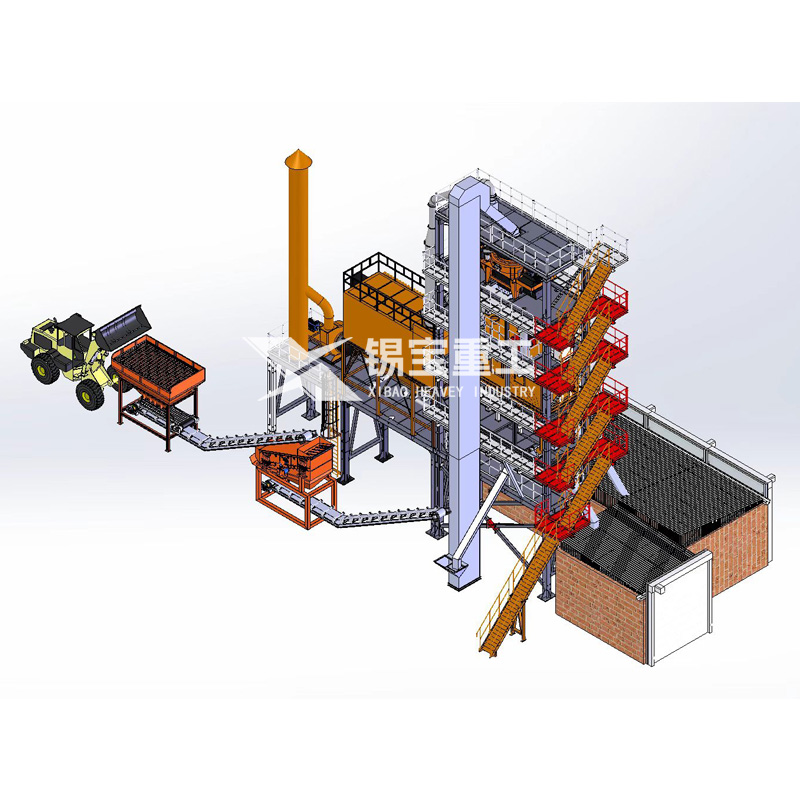

技術核心:破碎篩分一體化精準控制

專用設備以"柔性破碎+分級篩分"為核心技術。破碎環節采用雙齒輥結構,通過差速轉動與彈性緩沖設計,在撕裂瀝青結塊的同時保護集料完整性,成品粉料含量控制在5%以內;篩分環節配備三層振動篩,可根據需求精準分離出0-5mm、5-10mm、10-20mm等不同規格再生骨料,分級準確率達95%以上。設備還集成智能除雜裝置,能自動分離鋼筋、石塊等雜質,減少設備磨損。

適配優勢:量身定制破解物料難題

設備針對瀝青料特性做了多重優化:齒輥表面噴涂防粘涂層,配合螺旋導料槽避免瀝青黏結;液壓系統可實時調節破碎間隙,適配不同含水率(5%-18%)的銑刨料;移動底盤設計讓設備能直接進駐工地,省去物料轉運成本,每噸處理成本較傳統模式降低40%。這些設計使設備能適應市政道路、高速公路等不同場景的處理需求。

環保價值:從"垃圾"到"資源"的綠色轉化

在某市政道路再生工程中,一臺時產150噸的專用設備僅用10天就完成1200噸廢舊瀝青料處理。產出的再生骨料全部用于鋪設基層和底基層,相比采購新骨料節省成本68萬元,減少碳排放約300噸。設備配備的噴淋降塵系統,使作業現場粉塵濃度低于10mg/m3,遠優于環保標準。

專用破碎篩分設備的應用,讓廢舊瀝青料從"環境負擔"轉變為"再生資源",推動公路養護進入"資源循環"新階段。隨著技術升級,這類設備還將融入AI智能監測功能,進一步提升處理效率與成品品質,為綠色交通建設提供堅實支撐,助力實現"公路建設-養護-再生"的全生命周期環保閉環。

上一篇 :銑刨料破碎機的破碎效果評估標準 下一篇:銑刨料破碎篩分設備同時出2-3種料有什么用?

上一篇 :銑刨料破碎機的破碎效果評估標準 下一篇:銑刨料破碎篩分設備同時出2-3種料有什么用?

關注公眾微信號

關注公眾微信號